螺杆压缩机作为工业生产的 “动力心脏”,其突然停机可能导致整条生产线瘫痪 —— 某汽车零部件厂曾因压缩机抱死,造成连续 48 小时停产,直接损失超 300 万元。在高温高湿的夏季,压缩机的抱死、异响、高温、漏油等故障进入高发期,掌握螺杆压缩机维修这些故障的应急处理与预防技巧,是企业保障生产连续性的关键。本文结合 200 + 工业案例,系统拆解四大故障的应对方案,帮助企业将故障损失降低。

压缩机抱死:从 “卡壳” 到重启的抢救步骤

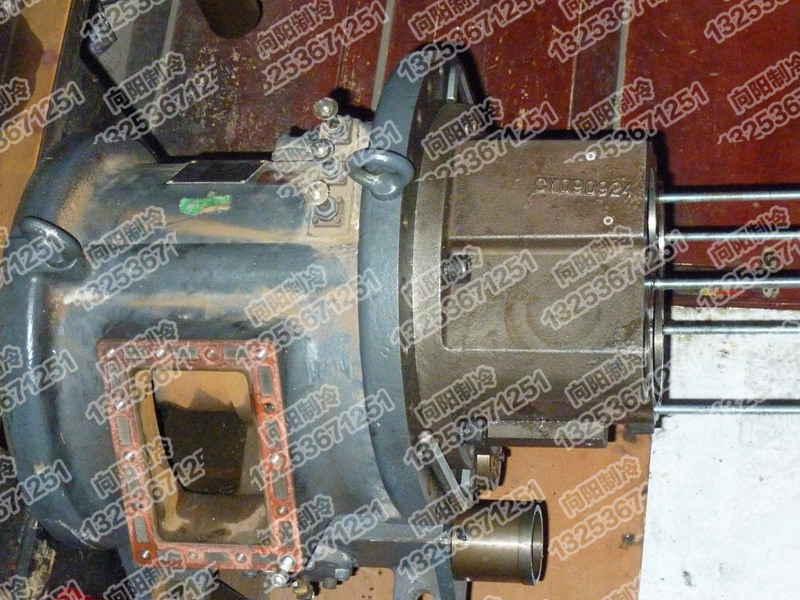

螺杆压缩机抱死多因润滑失效或异物侵入,表现为电机运转但压缩机无输出,严重时会烧毁电机。应急处理需分三步:首先切断电源,检查润滑油液位(正常应在油镜 1/2-2/3 处),若油位过低,可能是供油不足导致金属干摩擦;其次拆卸吸气端盖,观察阴阳转子是否有划痕或熔结,轻微划痕可用细砂纸打磨,严重熔结则需更换转子;最后检查油过滤器(堵塞会导致供油中断)和温控阀(卡涩会使润滑油无法进入压缩腔),这两个部件的故障率占抱死原因的 65%。

预防抱死需建立 “润滑防护”:每日检查润滑油颜色(正常为淡黄色,发黑说明变质);每周检测油品粘度(40℃时应在 32-46cSt);每月更换油过滤器(过滤精度≥10μm)。某化工厂通过这种方式,将压缩机抱死故障率从每月 1.2 次降至 0.1 次。对于使用超过 5 年的设备,建议每半年做一次油样分析,提前发现金属磨粒超标等隐患。

异常声响:辨别 “异响类型” 锁定故障点

压缩机运行时的异响是故障预警信号,不同声音对应不同问题:“金属撞击声” 多为转子间隙过大或轴承磨损,需测量转子间隙(正常值 0.15-0.25mm),更换轴承时要选用原厂配件(副厂轴承寿命仅为原厂的 1/3);“啸叫声” 通常是吸气阀片损坏或管道共振,可关闭吸气阀听声判断,若声音消失则需更换阀片;“嗡嗡声” 可能是电机缺相或接线松动,用万用表检测三相电压(偏差应≤5%),紧固接线端子。

某食品厂的螺杆压缩机出现异响后,维修人员通过 “分段听诊法”—— 用螺丝刀一端抵在压缩机不同部位,另一端贴耳听声,快速定位为轴承故障,更换后 2 小时恢复生产,比常规排查节省 4 小时。建议企业配备超声波检漏仪,可在异响初期(人耳难察觉时)发现泄漏或摩擦异常。

排气高温:超过 100℃的降温急救

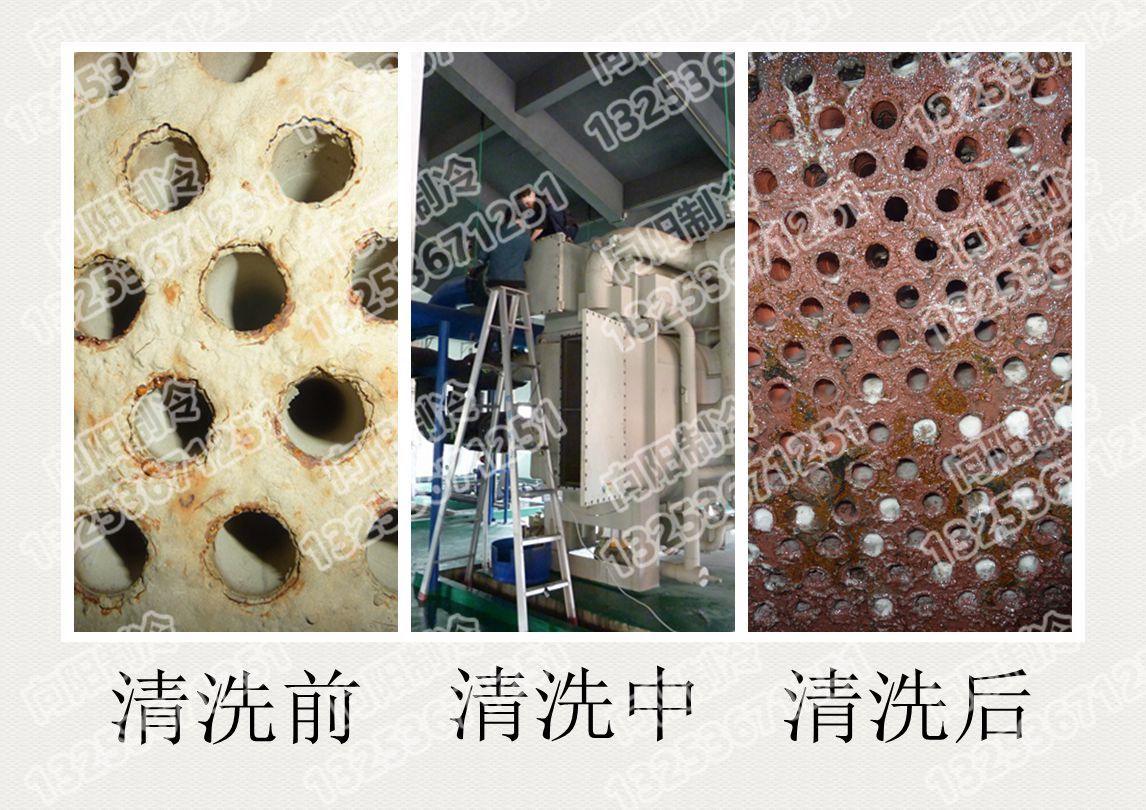

排气温度超过 100℃(螺杆机正常应≤95℃)会引发润滑油碳化,形成积碳堵塞油路。紧急降温可开启冷却系统旁通阀,加大冷却水量(或降低水温至 30℃以下);同时打开手动卸荷阀,减少压缩负荷。若温度仍居高不下,需检查冷却器(结垢会使换热效率下降 30%),可用柠檬酸溶液循环清洗(浓度 5%-8%,温度 60℃效果较好)。

长期预防需关注三个参数:环境温度(压缩机吸气温度每升高 10℃,排气温度上升 15℃)、冷却水质(硬度应≤200mg/L,避免结垢)、压力比(超过 3.5 会导致排气温度骤升)。某钢铁厂通过加装吸气冷却器,将吸气温度从 40℃降至 25℃,排气温度随之下降 22℃,解决了高温问题。

漏油故障:从 “滴漏” 到 “根治” 的密封方案

压缩机漏油不仅浪费润滑油,还会污染环境,主要泄漏点有三处:轴封(占漏油原因的 50%)、法兰接口(25%)、安全阀(20%)。轴封泄漏时,轻的可更换骨架油封(注意安装时唇口朝向介质侧),严重的需检查轴颈磨损(径向跳动应≤0.03mm);法兰接口泄漏多因垫片老化,建议更换耐油橡胶垫片(工作温度 - 20℃至 120℃),螺栓按对角顺序紧固(力矩符合手册要求)。

某制药厂采用 “密封升级方案”:将普通轴封改为机械密封(寿命延长至 8000 小时),法兰垫片换成金属缠绕垫,一年减少漏油 1200L,节省油品成本 4.8 万元。日常巡检中,可用荧光检漏剂(添加后运行 1 小时,紫外线灯照射可发现漏点),比肉眼观察提前 3 天发现微泄漏。

故障预防体系:构建 “预测性维护” 机制

建立压缩机运行台账是预防故障的基础,需记录每日的排气压力、温度、电流、油位等 12 项参数,通过趋势分析发现异常(如排气温度每周上升 2℃可能是冷却系统恶化)。建议安装在线监测系统,实时传输数据至云端,当参数超限时自动警报,某电子厂通过该系统将故障响应时间从 2 小时缩短至 15 分钟。

定期保养计划要 “因机制宜”:粉尘多的环境(如水泥厂)需每月清洁空气过滤器;潮湿地区(如南方雨季)每季度检查电机绝缘电阻(应≥2MΩ);高温环境下缩短润滑油更换周期(从 2000 小时减至 1500 小时)。对于关键生产线上的压缩机,建议配备备用机(切换时间≤10 分钟),某汽车厂的备用机在主设备故障时及时启动,避免了订单违约。

螺杆压缩机的故障处理,核心是 “快速响应 + 准确定位”。企业应针对四大故障制定标准化应急流程,明确操作步骤、责任人及备件位置,定期开展演练(建议每季度 1 次)。记住,每台压缩机的故障都有前兆,及时捕捉这些信号,就能避免从 “小问题” 演变成 “停产事故”。在工业生产节奏日益加快的今天,压缩机的稳定运行不仅是设备管理的事,更是企业核心竞争力的体现。