螺杆压缩机作为工业生产的 “动力心脏”,突发故障往往导致生产线停工,造成数万元经济损失。传统 “事后维修” 模式被动低效,而提前捕捉设备 “异常信号”,是实现故障预警、降低损失的核心。螺杆压缩机维修公司聚焦设备振动、异响、渗漏等关键信号,详解识别方法、成因及应对策略,帮企业构建前置预警体系。

一、核心异常信号:故障的 “早期求救信号”

螺杆压缩机的故障演化有迹可循,以下四类信号需着重关注,多数故障可在此阶段被准确阻拦:

振动频率骤增:正常运行时振动平稳,若出现 “高频抖动” 或 “周期性震动”,多为转子不平衡、轴承磨损或联轴器错位。例如,双螺杆压缩机转子间隙异常时,振动频率会从 10-20Hz 骤升至 50Hz 以上,触摸机体可明显感知震感差异。

异响明显:运转声从 “均匀低沉” 变为 “尖锐刺耳”“撞击异响”,需针对性判断:吸气端异响可能是进气阀故障,油气桶部位异响多为油位过低导致的 “空转摩擦”,而主机内部异响需警惕转子啮合不好。

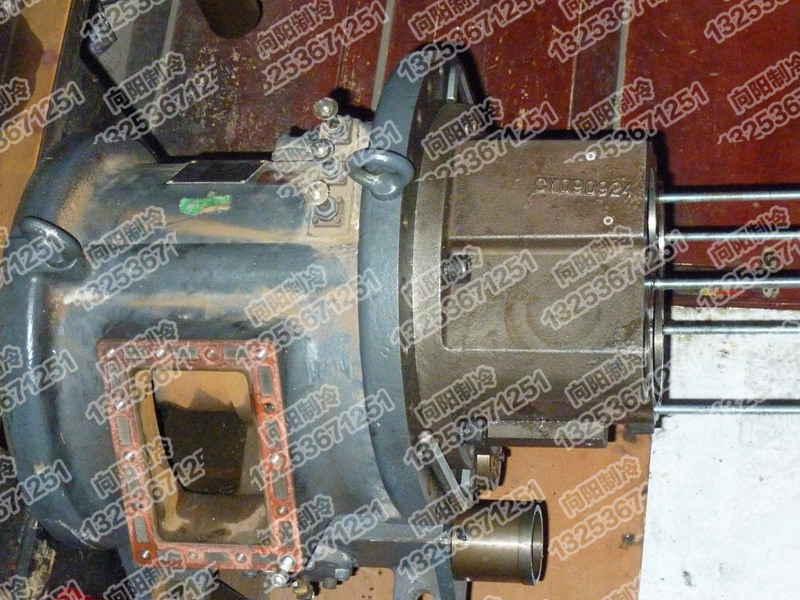

漏油漏气:油标处出现滴油、油气分离器压力异常下降,可能是密封件老化(如 O 型圈磨损);排气口漏气则伴随排气压力骤降,多为排气阀片损坏,需立即停机检查,避免油液流失引发 “烧机”。

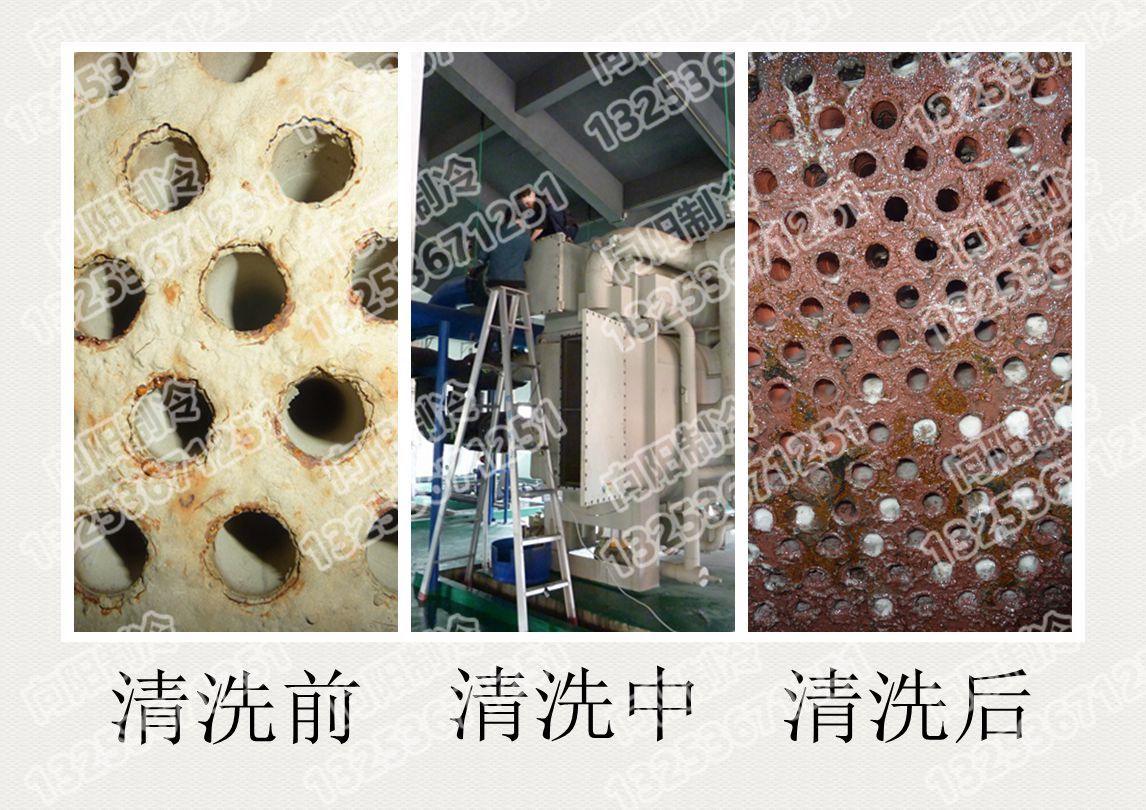

冷却系统失效:排气温度持续高于 95℃、冷却风扇异响、散热片积尘严重,均为散热效率下降信号。夏季高温时,若冷却系统未及时清理,会导致油温升高、粘度下降,加速部件磨损。

二、信号识别与应对:从 “发现” 到 “解决” 的实操步骤

(一)基础识别:人工巡检 + 工具辅助

中小微企业可通过 “感官判断 + 简易工具” 实现初步预警:每日用手触摸机体感受振动(正常应无明显震感),用听诊器贴近关键部位分辨声音,每周检查油位、密封处及冷却系统。配备红外测温仪(监测排气温度)、压力表(追踪系统压力),可提升识别准确度。

(二)智能升级:数据监测实现 “主动预警”

中大型企业建议升级物联网监测系统:在主机、电机、冷却系统加装振动、温度、压力传感器,实时采集数据并传输至云端平台。系统可设定阈值(如振动频率>45Hz 自动警报),通过信息、APP 推送预警信息,响应速度较人工提升 80%。某汽车零部件厂应用后,轴承磨损类故障预警准确率达 92%,停机损失减少 65%。

(三)信号应对原则:“小信号快处理,大异常即停机”

轻微漏油、冷却系统积尘:立即清理散热片、更换密封件,避免问题扩大;

振动异响、压力异常:停机排查,转子故障需联系专业厂商维修,切勿强行开机;

温度持续超标:先检查油位和冷却风扇,无效则排查温控阀,防止高温引发连锁故障。

三、长效保障:建立 “信号 - 记录 - 优化” 闭环

建立《异常信号台账》,详细记录信号类型、出现时间、处理方式及结果,分析规律:如 “夏季频繁超温” 需加强冷却系统定期清理,“密封件频繁老化” 则考虑更换耐温型配件。同时,结合设备运行时长(如每运行 1000 小时更换润滑油)制定维保计划,将 “被动应对” 转为 “主动预防”。

螺杆压缩机的故障预警,核心是 “对异常信号保持敏感”。无论是人工巡检还是智能监测,关键在于建立规范的识别与响应机制。通过准确捕捉信号、快速处理隐患,既能延长设备寿命,更能为生产连续性提供保障,让 “故障停机” 成为可提前规避的风险。

下一篇: 没有了